研究3D打印 “锁子甲 “为下一代智能织物铺平道路

来自新加坡南洋理工大学(NTU)和加州理工学院(Caltech)的科学家们3D 打印出了一种可根据需要变硬的灵活链甲式织物。

这种织物由尼龙塑料聚合物八面体3D打印而成,这些八面体相互交错,可以变成一种刚性结构,其硬度是松弛形式的25倍。作为一种可穿戴的结构性织物,这项开发可以为下一代织物铺平道路,这些织物能够变硬以保护穿戴者免受撞击或满足额外的承重要求。

这种织物有可能被用于防弹或防刺背心、医疗支持以及用于高冲击性运动或工作场所(如建筑工地)的保护性外骨骼。

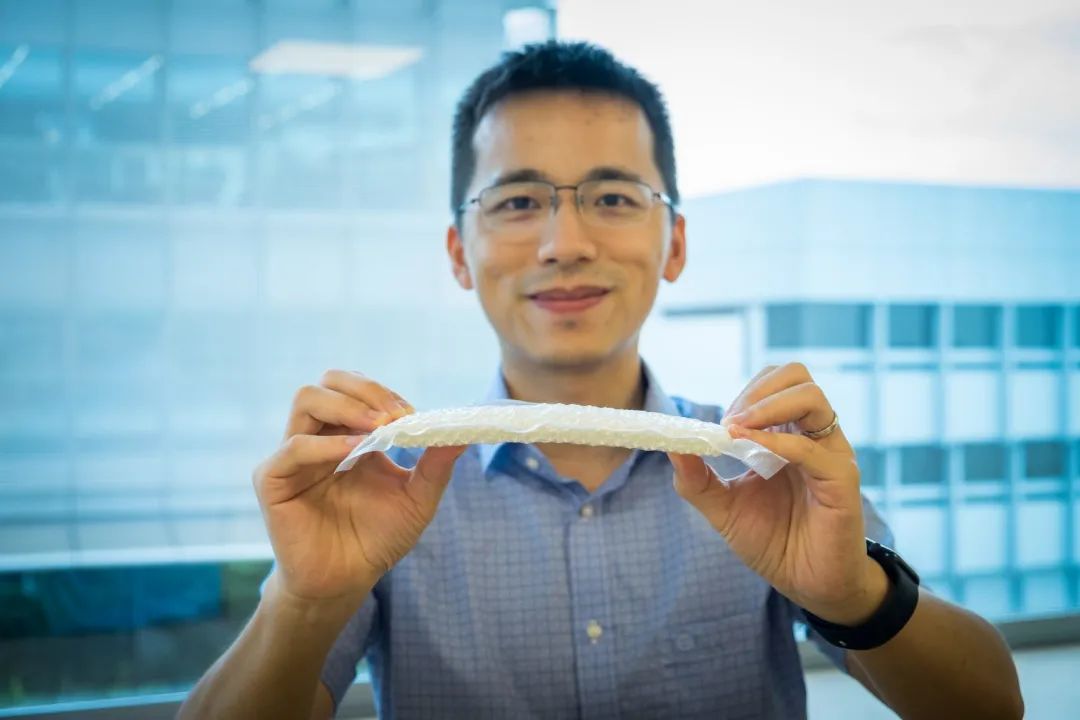

新加坡南洋理工大学机械与航天工程学院助理教授、论文第一作者王一凡说:”有了一种轻质和可调整的工程织物–很容易从柔软变为坚硬–我们可以用它来解决病人和老龄人口的需求,例如,制造可以帮助他们站立、搬运货物和协助他们完成日常任务的外骨骼。”

通过“堵塞转变”来硬化织物

科学家们的硬化织物的灵感来自于古代的链式盔甲,由3D打印的空心尼龙塑料聚合物八面体–一种具有八个相等的三角形面的形状–相互交错组成。基于 “堵塞转变 “的科学概念,当柔软的织物被包裹在一个灵活的塑料封套内并进行真空包装时,它就会变成坚硬的刚性结构。

在这一转变过程中,随着包装密度的增加,颗粒从类似流体的软态转换为类似固体的硬态,然而通常固体颗粒对于可穿戴应用来说太重了。

为了解决这个问题,研究人员设计了结构化的尼龙聚合物颗粒,每个颗粒由空心框架组成,形状为环形、椭圆形、正方形、立方体、金字塔和其他由八面体组成的形状,可以相互锁定。然后,这些结构被3D打印成单件,形成具有高拉伸刚度的低密度链式织物。

为了在织物的重量和灵活性之间取得理想的平衡,科学家们对每个颗粒的平均接触点的数量进行了建模,并调查了每个结构在对施加的压力作出反应时的弯曲程度。为了控制织物的硬度,他们随后将其封装在一个灵活的塑料封套中,并使用真空压实它。这种压力增加了织物的包装密度,使每个颗粒与相邻的颗粒有更多的接触,导致结构的硬度比其 “软 “形式高25倍。

“我们想制造能够根据指令改变硬度的材料,”加州理工学院G.Bradford Jones机械工程和应用物理学教授Chiara Daraio说,”我们想创造一种织物,以可控制的方式从柔软和可折叠变成刚性并且可以承重。”

3D打印的织物能够承受1.5公斤的负荷,是其自身重量的50多倍。为了测试材料的刚度和强度,科学家们将一个重达30克的钢球以每秒三米的速度扔到了链状织物上。在刚性的情况下,撞击使织物变形仅3毫米,与织物放松时观察到的26毫米的变形相比,穿透深度减少了六倍。

与金属的进一步发展

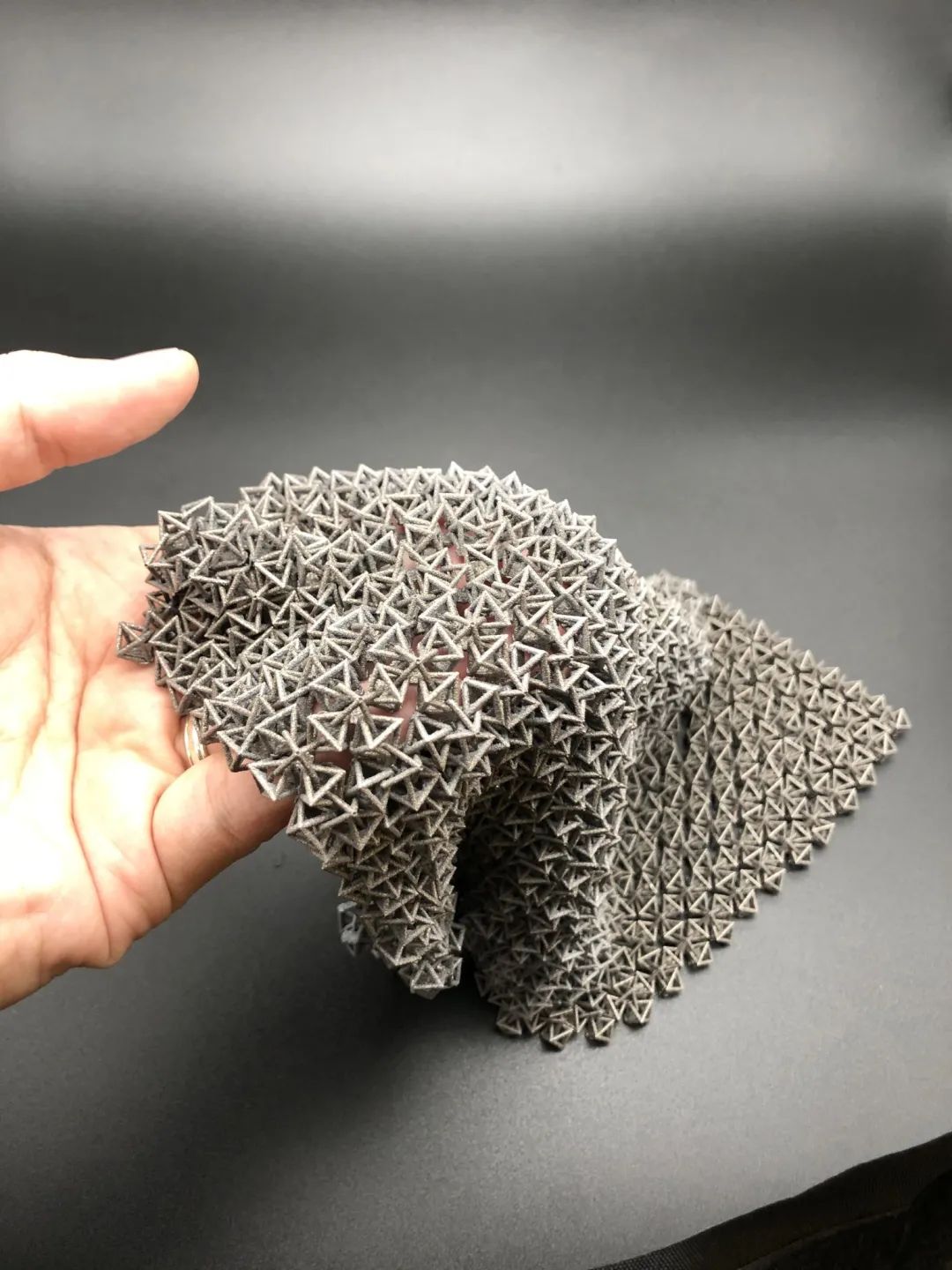

在用塑料聚合物八面体展示了他们的概念后,科学家们还希望用各种金属来复制可穿戴的结构性织物。

王一凡说:”受古代链式盔甲的启发,我们使用了塑料空心颗粒,这些颗粒相互交错,以增强我们可调控织物的刚度。为了进一步提高材料的刚度和强度,我们现在正在研究由包括铝在内的各种金属制成的织物,这可用于需要更高负载能力的更大规模的工业应用,如桥梁或建筑。”

为了实现这一目标,该团队已经用铝3D打印了锁子甲,并成功证明,在保持与尼龙相同的灵活性和柔软性能的同时,它可以被卡在硬度更高的结构中。

这种3D打印的金属链式包裹材料有可能被用于防弹衣等应用,以防止尖锐物体的硬性和高速撞击。对于这些情况,锁子甲材料可以由芳纶纤维制成,也被称为凯夫拉,通常用于防弹背心。

展望未来,科学家们将寻求改善他们的链式织物的性能,并探索进一步提高其硬度的方法,如通过磁力、电力或温度。

3D打印可穿戴织物

3D打印已经被用于创建各种不同用途的织物。例如,麻省理工学院的研究人员先前开发了一种灵活的、可3D打印的网状织物,声称其 “像皮肤一样柔软”,有可能用于制造医疗设备、可穿戴支架和植入式设备。

同时,聚合物专家Polymaker和科思创联合开发了基于TPU的聚合物的3D打印织物,作为传统编织技术的一种更环保的替代品。这种3D打印织物被设计用于传统的生产线,可以连接到其他衣物上,如鞋、包和帽子。

由于3D打印所提供的创作自由度,它也在时尚界的其他地方得到了利用,甚至在纽约市的Met Gala和巴黎时装周等全球活动中走秀亮相。受人尊敬的时装设计师Ganit Goldstein和Julia Koerner最近利用Stratasys的PolyJet技术,直接将设计图样3D打印到他们的服装上,而Chiara Giusti与Superforma Fablab合作,创建了一个名为TECHNĒ的3D打印服装系列。

时尚设计师和研究员Mingjing Lin对3D打印在时尚和纺织品设计中的应用也进行了一段时间的探索,其论文研究了3D打印设计与人体之间的关系,以及如何在3D打印纺织品中实现流动性。

摘自:率捷咨询

4条评论

评论功能已经关闭!